آشنایی با استاندارد ISO 9606-1

آشنایی با استاندارد ISO 9606(تست جوشکار)

تست جوشکار برای جوشکاریهای ذوبی بر اساس استاندارد ISO9606 انجام میشود. قسمت اول این استاندارد به فولادها اختصاص دارد. در این استاندارد موازین مهمی که بایستی در یک آزمون رعایت گردد مشخص شده است. همچنین محدوده تحت پوشش برای هر یک از متغیرهای آزمون نیز گفته شده است. پس از انجام آزمون بایستی در مورد قبول یا رد شدن فرد آزمون دهنده اظهار نظر کرد. این کار بر اساس استاندارد ISO5817 انجام میشود.

برای راحتی نوشتار از یک سری عبارتهای اختصاری در این استاندارد استفاده شده که به شرح زیر میباشد:

براي قطعه تست

a- طراحي ضخامت دانهها - BW جوش لب به لب - D قطر خارجي لوله -FW جوش فيلت

P- ورق - t ضخامت ماده قطعه تست (ضخامت صفحه يا ديواره) -T لوله -z طول پايه جوش فيلت

براي مواد مصرف شدني

Nm- بدون فلز پركننده -Wm با فلز پرکننده - A پوشش اسيديB- پوشش بازي يا هسته الكترود- بازي

C- پوشش سلولزي - R پوشش روتيل - RA پوشش روتيل- اسيدي - RB پوشش روتيل- بازي

-RC پوشش روتيل – سلولزي - RR پوشش روتيل- ضخيم - S انواع دیگر

براي ديگر جزئيات جوش

bs جوشكاري از دو طرف -gb جوشکاری با گاز محافظ - gg جوشکاری با گوجینگ از پشت یا ماشینکاری پشت جوش -mb جوشكاري با ماده پشت بند -nb جوشكاري بدون پشتبند -ng جوشکاری بدون گوجینگ از پشت یا ماشینکاری پشتجوش -ss جوشكاري يك طرف

متغیرهای اساسی در تست جوشکار

در یک رویه جوشکاری، متغیرهای زیادی وجود دارند. برای تست صلاحیت جوشکار برخی متغیرها مهم تر از بقیه هستند و بایستی بدقت رعایت شوند. اولین متغیر اساسی، فرآیند جوشکاری است. استاندارد حاضر فرایندهای زیر را پوشش میدهد: جوشکاری الکترود دستی (111)- جوشکاری توپودری بدون گاز محافظ (114)- جوشکاری زیرپودری (12)- جوشکاری MIG (131)- جوشکاری CO2 (135)- جوشکاری توپودری با گاز محافظ CO2 (136)- جوشکاری آرگون TIG (141)- جوشکاری پلاسما (15)- جوشکاری اکسیاستیلن (311). برای دیگر فرایندهای جوشکاری باید توافق حاصل شود. شمارههای نوشته شده در داخل پرانتزها بر اساس استاندارد ISO 4063 است.

نوع اتصال نیز باید مشخص گردد. دو نوع سربه سر (Butt) و فیلت در این رابطه مشخص شده اند.

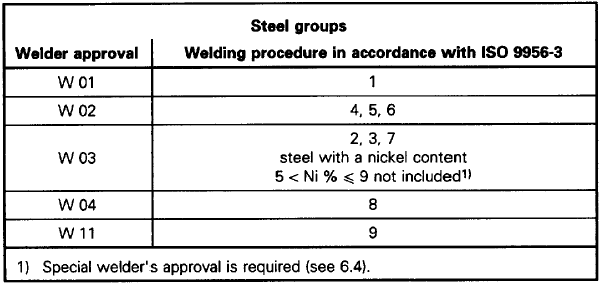

متغیر اساسی دیگر مربوط به مواد پایه استفاده شده در جوش است. برای جلوگیری از برگزاری تستهایی که مشابهت زیادی با هم دارند، در صورتی که مواد پایه در یک گروه قرار بگیرند، انجام یک تست تمامی آنها را پوشش میدهد. برای گروه بندی فولادها باید از جدول زیر و استاندارد ISO 9956-3 استفاده کرد.

W01: فولادهای کربنی و فولادهای کم آلیاژ، همچنین فولادهای ریزدانه با حداکثر استحکام تسلیم 355 مگاپاسکال.

W02: فولادهای کروم مولی و فولادهای کروم مولیبدن وانادیم مقاوم به خزش.

W03: فولادهای سازهای نرماله شده، فولادهای کوئنچ تمپر و فولادهای با استحکلم تسلیم بالتر از 355 مگاپاسکال.

W04: فولادهای ضدزنگ فریتی و مارتنزیتی با کروم 12 تا 20 درصد.

W11: فولادهای ضدزنگ آستنیتی و دوگانه.

پس از آن نیز باید مواد مصرفی را مشخص نمود. ابعاد نمونه جوشکاری بایستی مشخص گردد. برای صفحات بایستی ضخامت و برای لولهها باید قطر لوله و ضخامت جداره آن مشخص گردد. تست صلاحيت جوشكار براي جوش لب به لب براساس ضخامت و قطر خارجي لوله است.در دو جدول زیر محدوده تحت پوشش قطر لوله و ضخامت آمده است.

جدول 1: ضخامت نمونه تست و محدوده مورد تایید آن

ضخامت نمونه تست (mm) |

محدوده مورد تأیید |

t≤3 |

از t تا 2t 1 |

3<t≤12 |

از 3mm تا 2t 2 |

t>12 |

بزرگتر یا مساوی 5 میلیمتر |

|

|

جدول 2: قطر نمونه تست و محدوده مورد تایید آن

قطر نمونه تست mm |

محدوده مورد تأیید 1 |

D≤25 |

از D تا 2D |

25<D≤150 |

از 0.5D تا 2D (حداقل 25mm ) |

D>150 |

بزرگتر یا مساوی 0.5D |

|

|

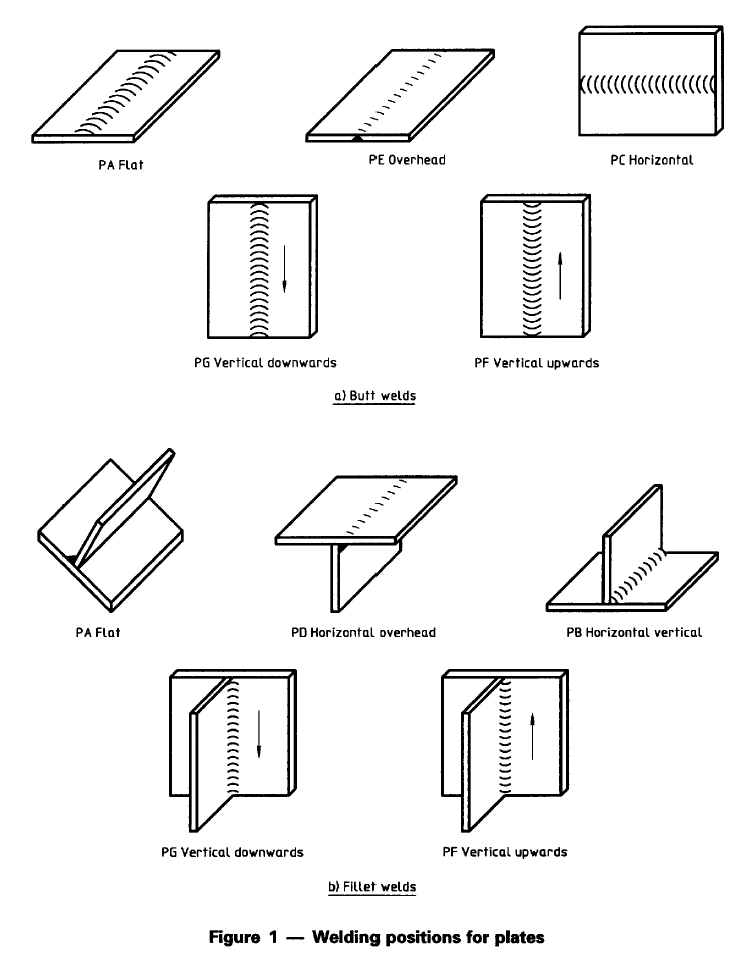

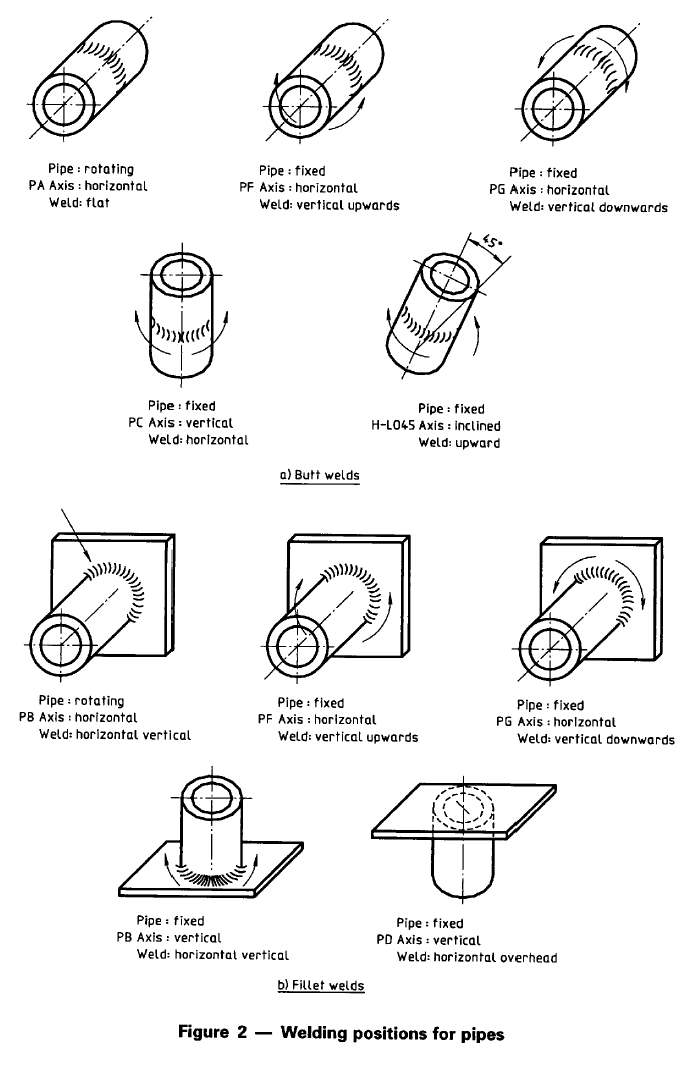

آخرین مورد از متغیرهای اساسی، موقعیت جوشکاری است. برای رعایت موقعیت صحیح بایستی از شکلهای زیر استفاده کرد.

شکل 1: موقعیتهای جوشکاری برای صفحه (a جوش سربهسر و (b جوش فیلت

شکل2: موقعیتهای جوشکاری برای لوله (a جوش سربهسر و (b جوش فیلت

محدوده مورد تایید هر تست

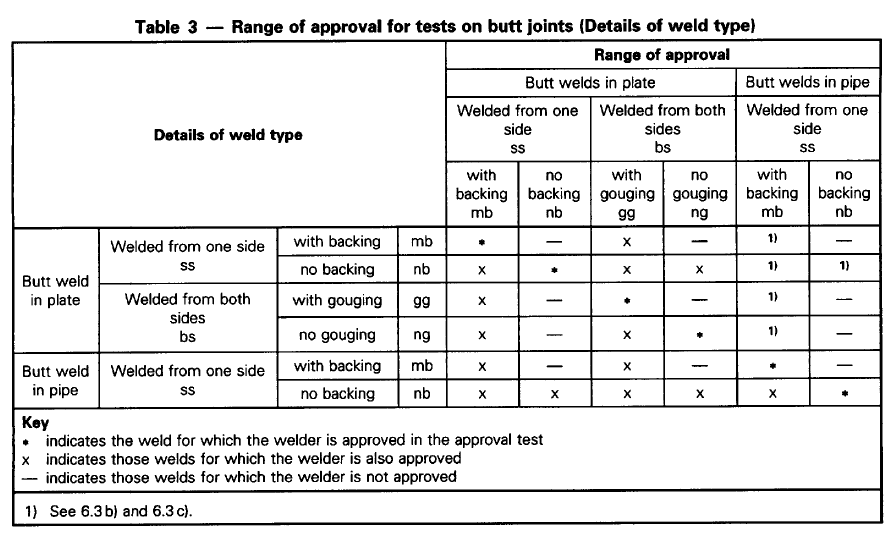

بعنوان یک قاعده کلی میتوان گفت که هر تستی نه تنها شرایط حاکم بر تست، بلکه جوشکاریهای راحت تر از آن را نیز پوشش میدهد. در مورد فرآیندها، برای هر فرآیند باید آزمون جداگانه برگزار شود و هیچیک دیگری را تایید نمیکند. در مورد نوع جوش (سربه سر یا فیلت) به چند مورد باید دقت کرد: الف) جوشکاری سربه سر لوله، جوشکاری سربه سر صفحه را نیز پوشش میدهد. ب) در شرایط مشابه، جوشکاری سربه سر جوشکاری فیلت را پوشش میدهد. ج) جوشکاری از یک طرف بدون پشت بند، جوشکاری با پشت بند و جوشکاری از دو طرف با و بدون گوجینگ را پوشش میدهد. جزئیات دقیق در جدول زیر آمده است.

جدول 3: محدوده مورد تایید برای جوش سربه سر

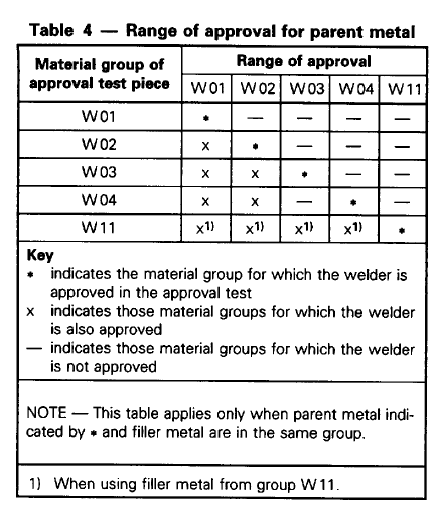

برای تعیین محدوده مورد تایید برای فلزات پایه باید از دو جدول زیر استفاده کرد.

جدول4: محدوده مورد تایید برای فلزات پایه

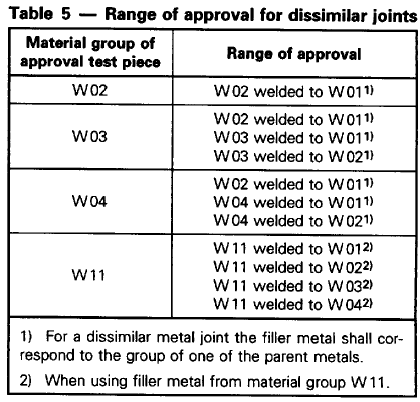

جدول 5: محدوده مورد تایید برای جوشهای غیر همجنس

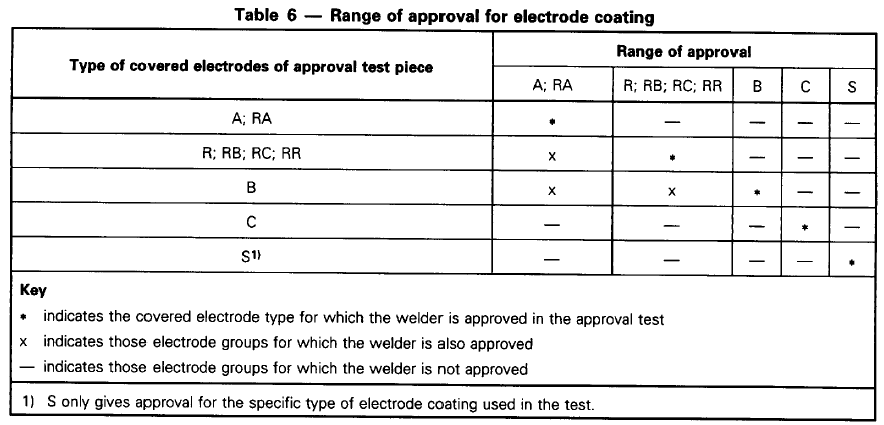

جدول 6: محدوده مورد تایید برای پوششهای مختلف الکترود

امتحان و آزمون

-

نظارت

قطعه تست جوشكاري بايد براي ممتحن و مجموعه امتحان مدرك باشد. آزمون بايد بوسيله ممتحن و مجموعه امتحان تأييد شود.

قطعه تست بايد با شماره شناسايي ممتحن و جوشكار قبل از شروع جوشكاري نشانهگذاري شود.

ممتحن يا مجموعه امتحان ممكن آزمون را متوقف كند، اگر موقعيت جوشكاري صحيح نباشد يا اگر مشخص شود كه جوشكار مهارت تكميل و انجام جوش را ندارد براي مثال جايي كه تعميرات سيستماتيك بيش از اندازه است.

شكلها، ابعاد و تعداد نمونههاي تست

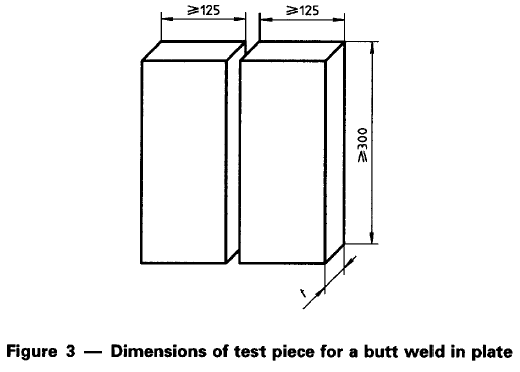

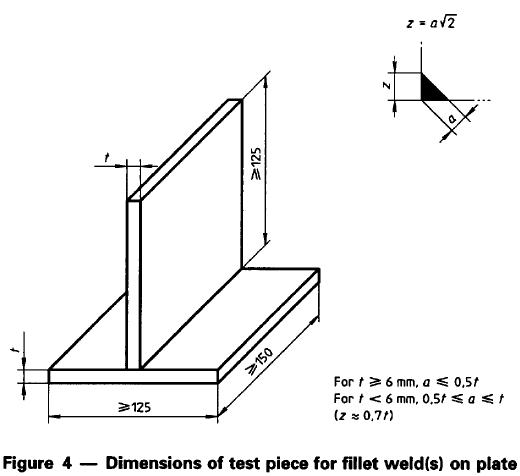

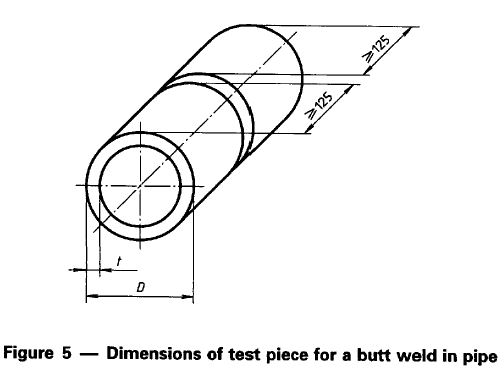

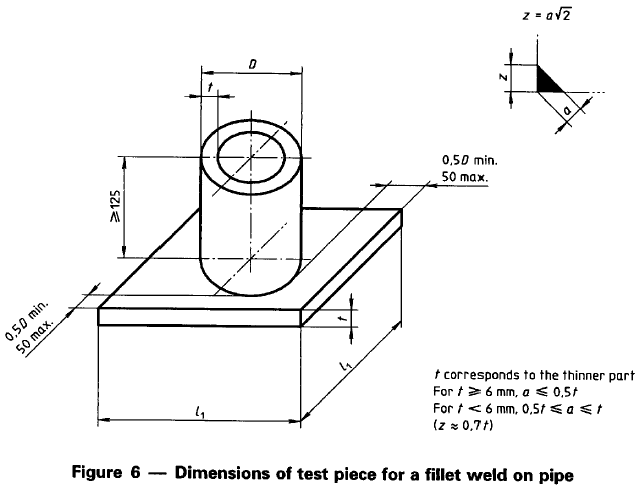

شكل و ابعاد مورد نياز قطعه تست در شكل 3 تا 6 نشان داده میشود.

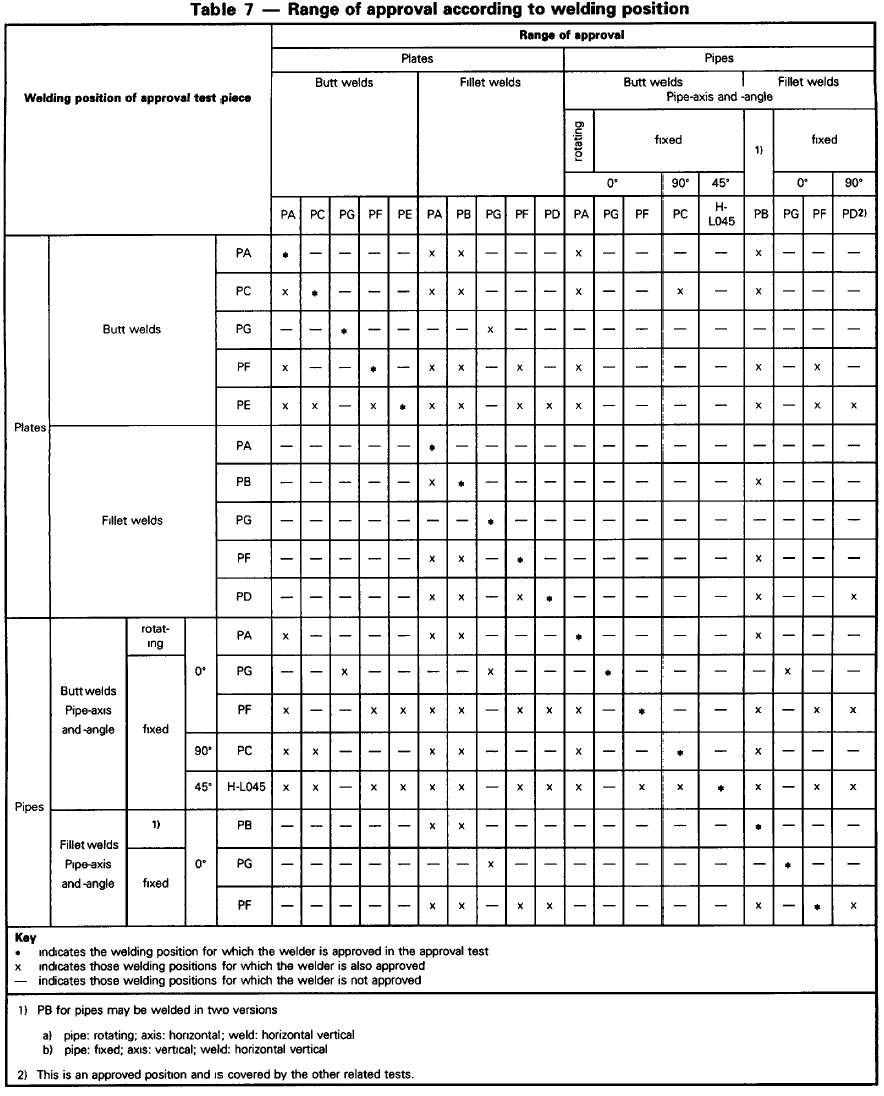

جدول7: محدوده مورد تایید برای موقعیتهای مختلف جوشکاری.

شکل 3: ابعاد نمونه برای تست سربهسر صفحه

شکل 4: ابعاد نمونه برای تست فیلت صفحه

شکل 5: ابعاد نمونه برای تست سربهسر لوله

شکل 6: ابعاد نمونه برای تست فیلت لوله

شرایط تست باید مانند شرایط تولید باشد، از تجهیزات مشابه تولید استفده شود و حتما برای آن WPS نوشته شده باشد.

روشهاي آزمايش

هر جوش كامل بايد برطبق جدول 8 در شرايط بعد از جوش تست شود.

اگر تست توسط بازرسي چشمي پذيرفته شود آزمونهاي اضافي طبق جدول 8 بايد انجام شود.

زماني كه پشت بند دائمي در تست صلاحيت استفاده شده بايد قبل از تستهای مخرب برداشته شود.

قطعه تست براي امتحان ماكروسكوپي بايد آماده گردد و اچ شود كه كاملاً جوش را آشكار کند و پوليش ضروري نيست.

زماني كه آزمون راديوگرافي جوشهاي butt بوسيله فرآيندهاي جوش 131، 135، 136 و 311 انجام شد،باید بوسیله دو آزمون خمش اضافی (یک سطح و یک ریشه و یا دوگرههای کناری) و یا دو تست شکست (یک سطح و یک ریشه) تکمیل شود.

جدول8: روشهاي آزمون

جوش fillet و اتصال شاخهاي |

جوش butt در لوله |

جوش butt (در صفحه ) |

روش آزمون |

* |

* |

* |

تست چشمي |

- |

(2(1 * |

(2(1 * |

تست راديوگرافي |

- |

(3 * |

(3 * |

تست خمش |

(5(4(* |

(1* |

(1 * |

تست شكست |

(5 * |

- |

- |

تست ماکرو (بدون پولیش ) |

|

|

- |

- |

تست MT |

* نشان دهنده اینست که تست الزامی است- نشان دهنده اینست که تست اجباری نیست1- هر كدام از آزمونهاي راديوگرافي يا شكست بايد استفاده شود اما نه هردو.2- تست رادیو گرافی ممکن است که جایگزین تست آلتراسونیک شود برای ضخامت 12 میلیمت یا بالاتر در فولادهای فریتی.3- وقتی تست RT انجام می شود تست خمش الزامی است برای پروسه های 131و135 و3114- در صورت الزام آزمونگر و یا مسئول آزمون، تست شکست باید با تست MT یا PT تکمیل شود.5- تست شکست را می توان با تست ماکرو حداقل 4 نمونه جایگزین کرد. |

|||